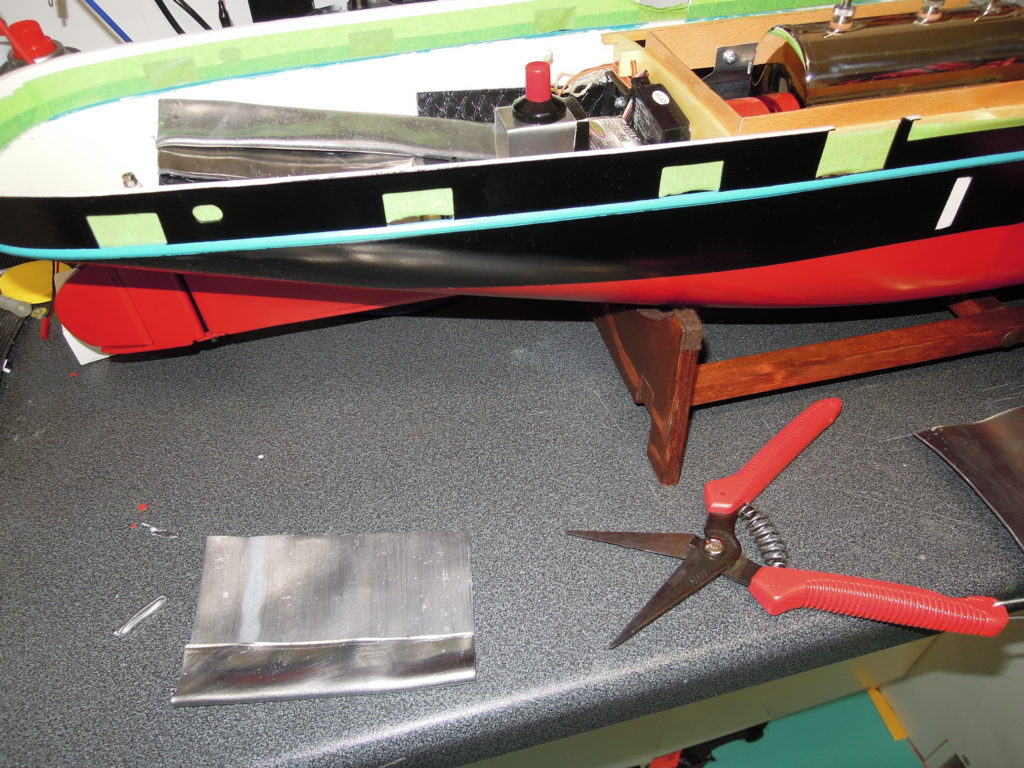

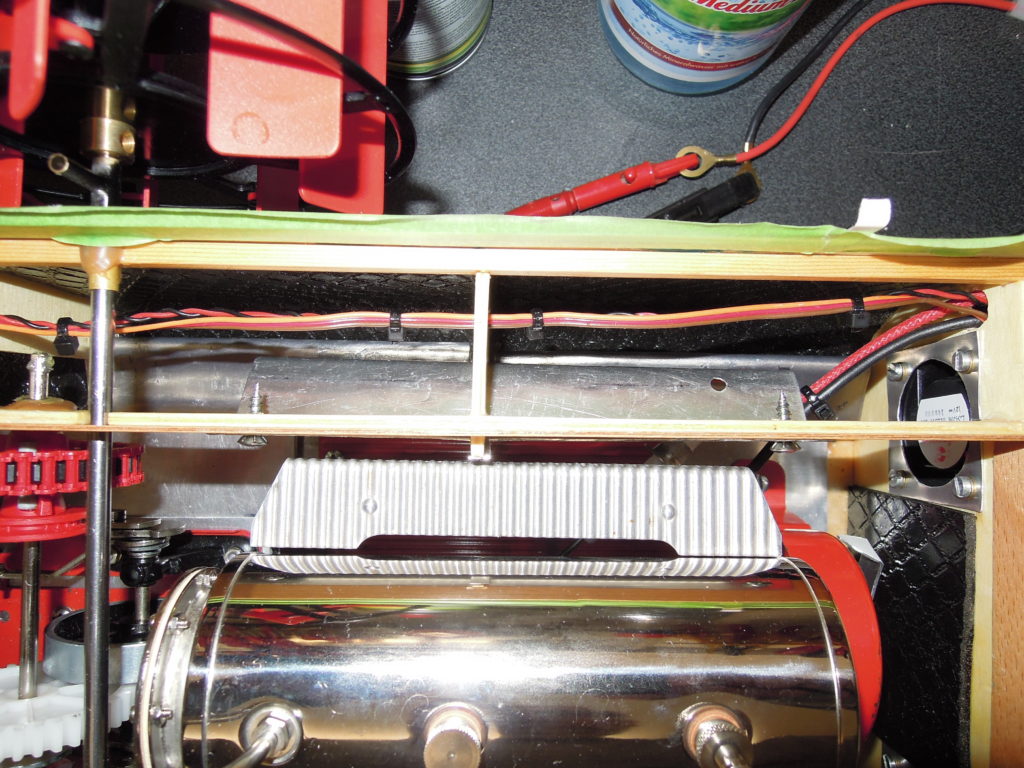

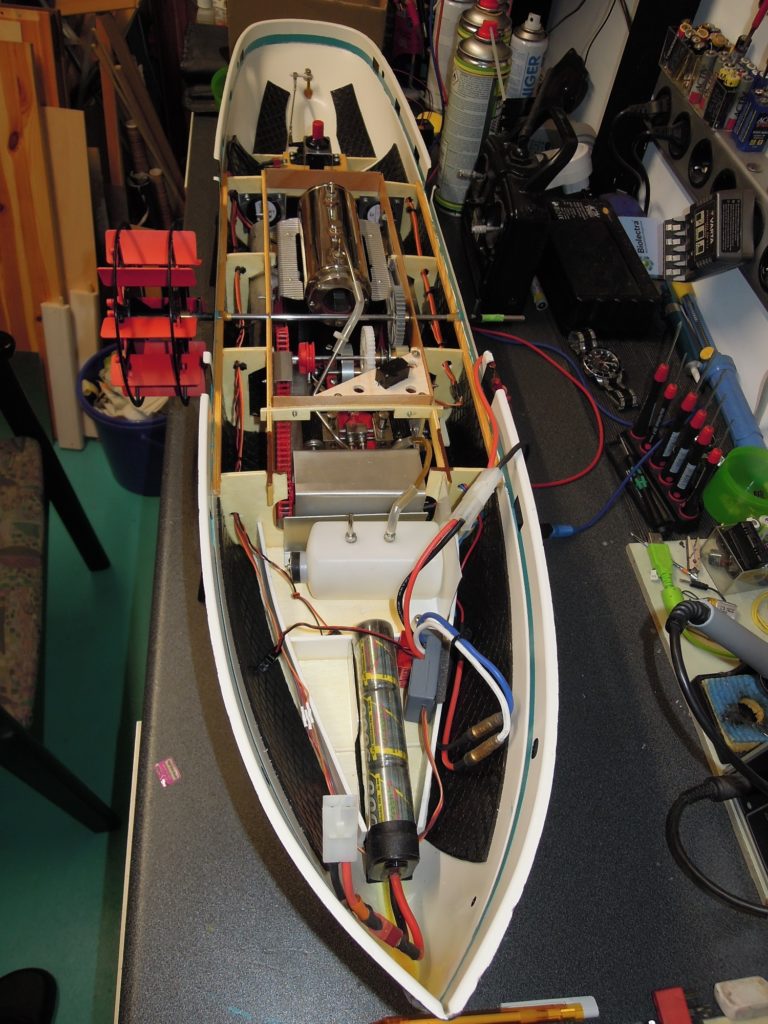

Original wird der Aufbau komplett aus Holz gefertigt. Über den Kessel soll zwar von innen ein Hitzeschutzblech mit Lüftungsöffnungen angebracht werden aber die Heiße Luft vom Kessel staut sich trotzdem darunter. Wie man aus dem Internet weiß, ist zumindest eine Glasgow daher wohl Opfer der Flammen geworden.

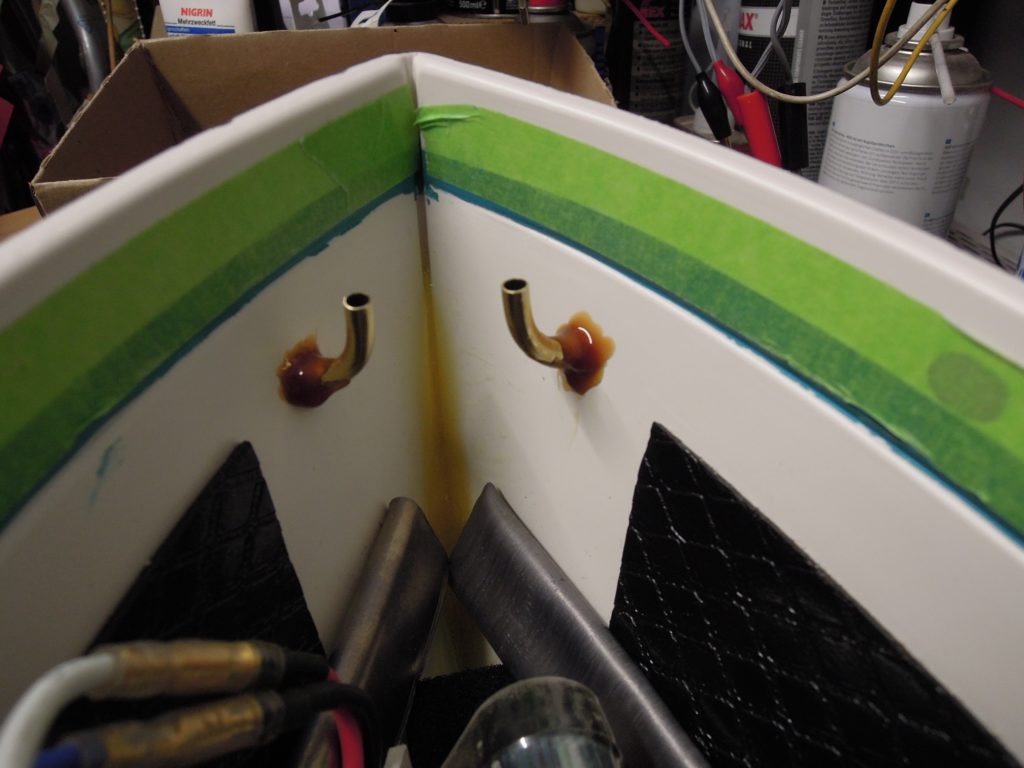

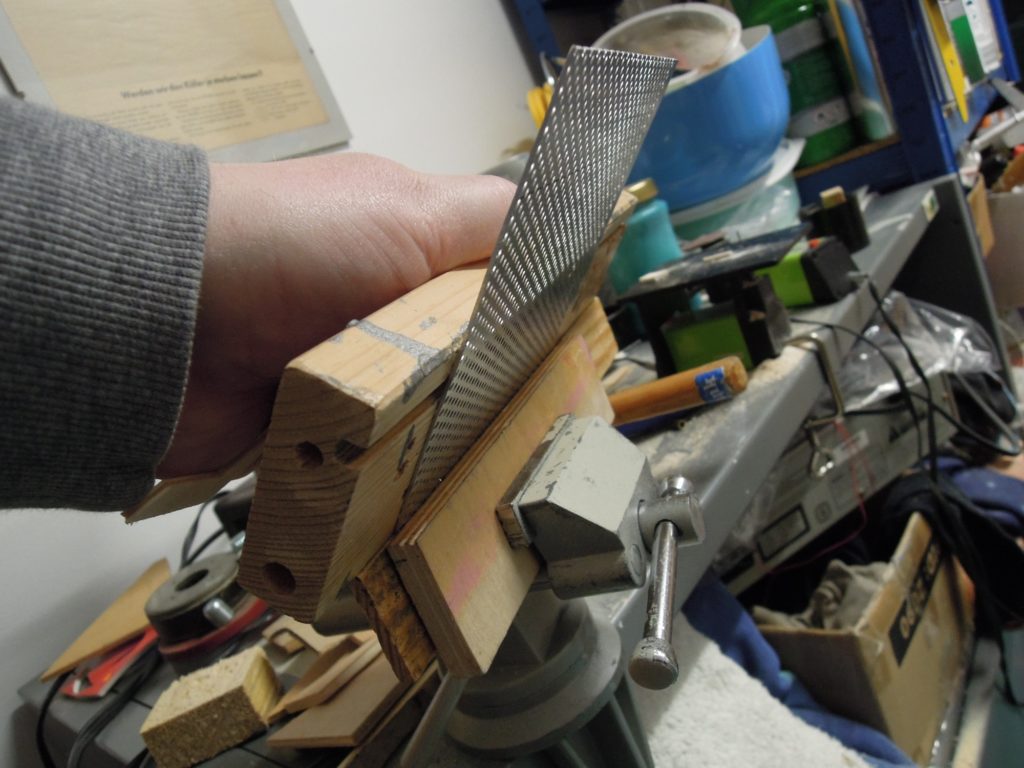

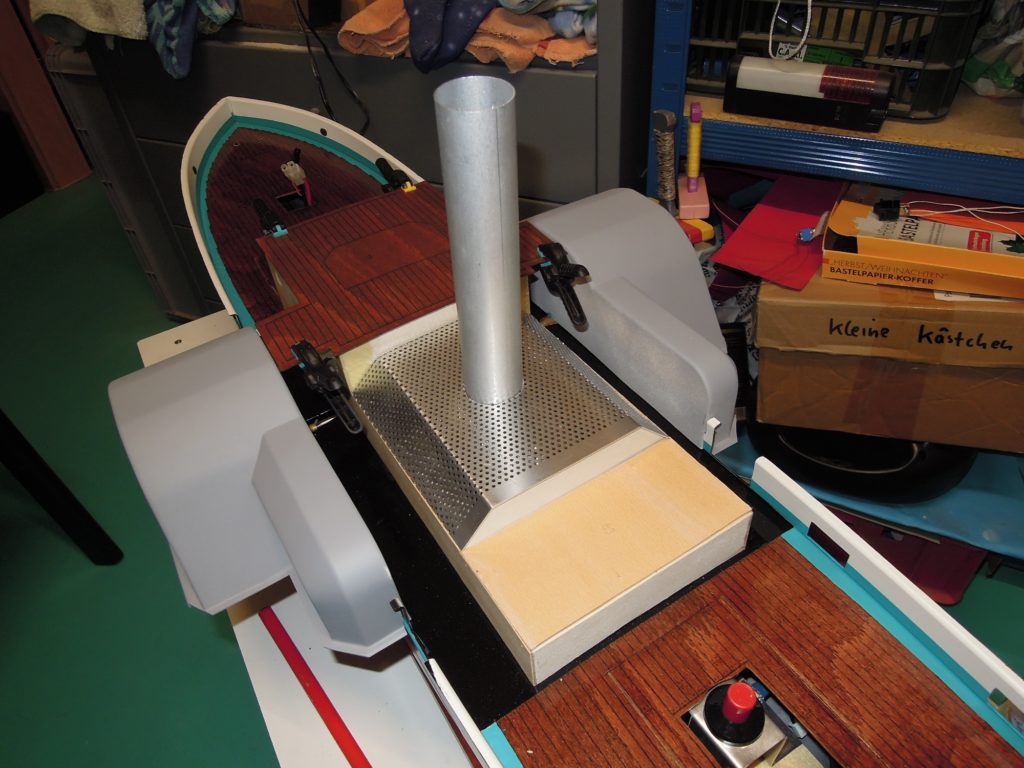

Daher habe ich den Teil des Aufbaus, welcher über dem Kessel ist komplett aus Alu-Lochblech gefertigt. Eine Biegemaschine braucht man dafür nicht, ein kleiner Schraubstock und ein paar Holzreste kann man zum Biegen prima verwenden. Ich hoffe, dass über das Lochblech die Wärme besser nach außen Abtransportiert werden kann.

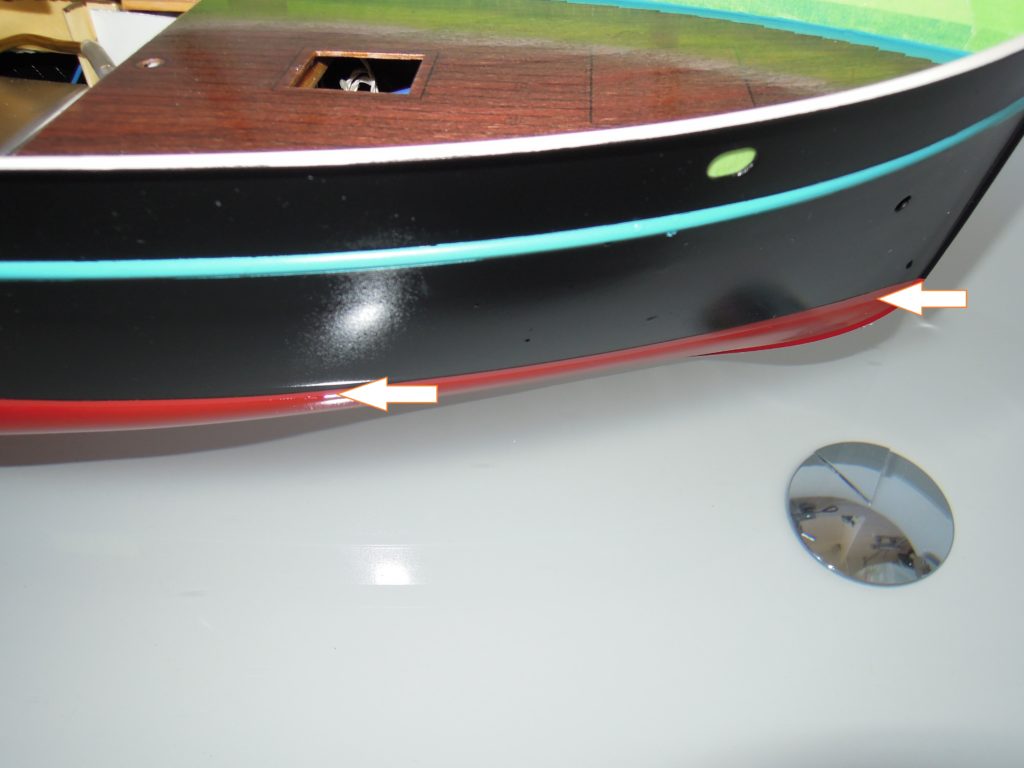

Die Lüfter habe ich deshalb nicht aus ABS gefertigt sondern welche aus Metall (brüniert H60mm Krick RC 61785) besorgt. Sie sind zwar etwas kürzer als die Originalen, aber das fällt kaum auf.

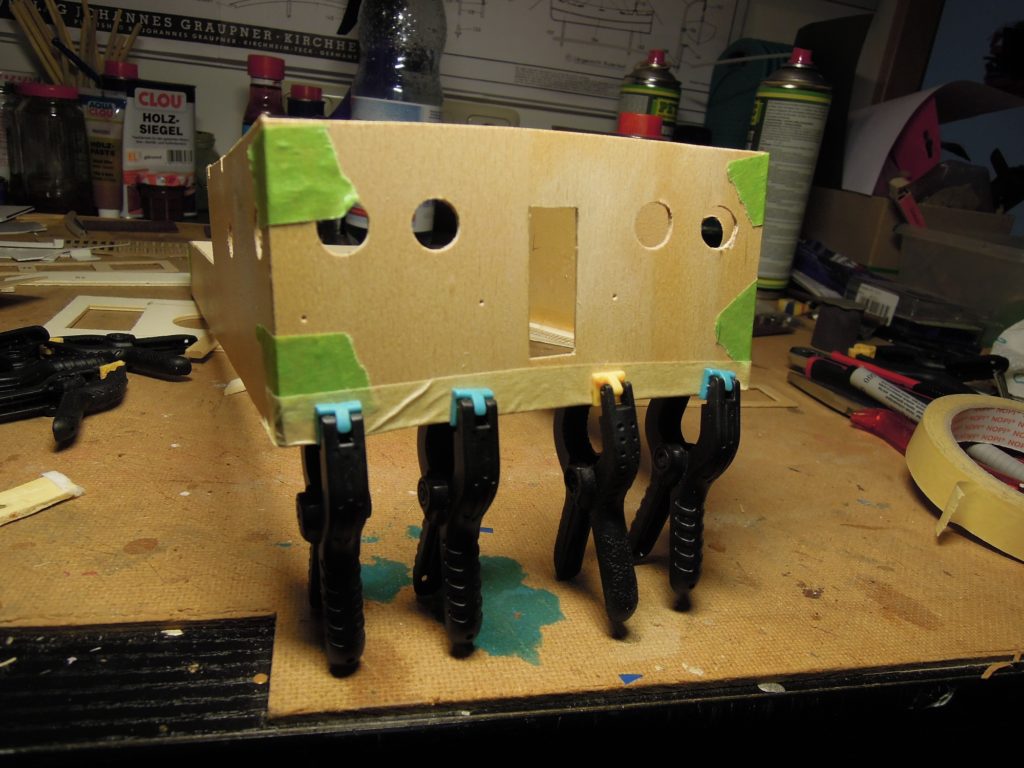

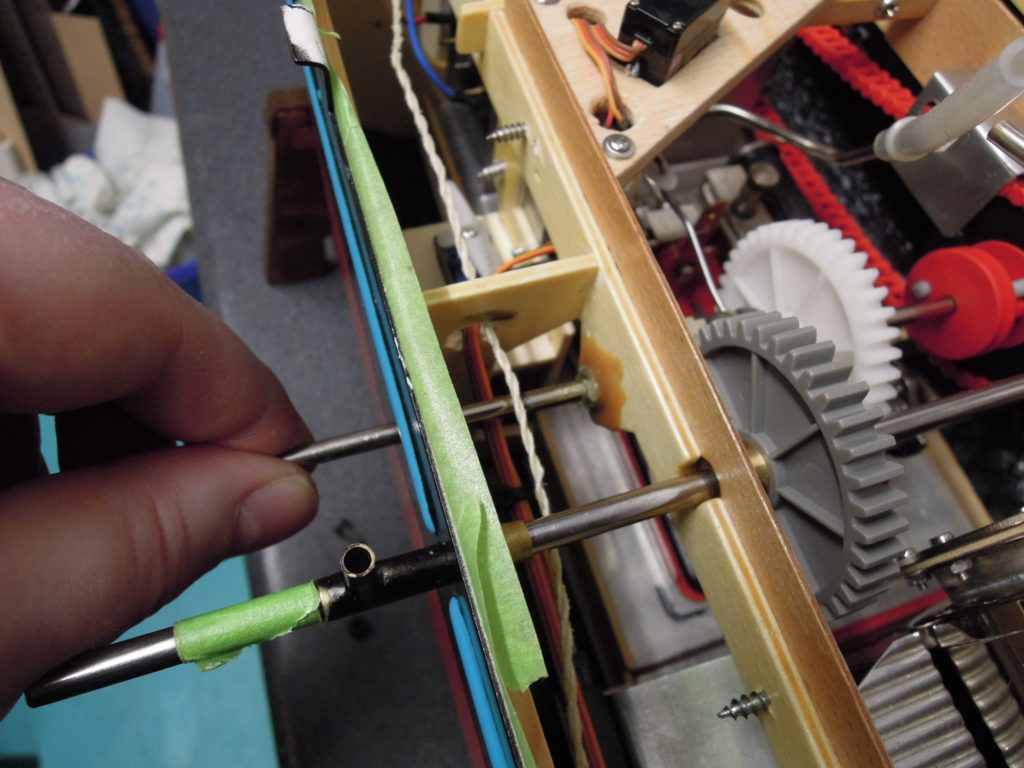

Einfache Biegevorrichtung

Maßnehmen

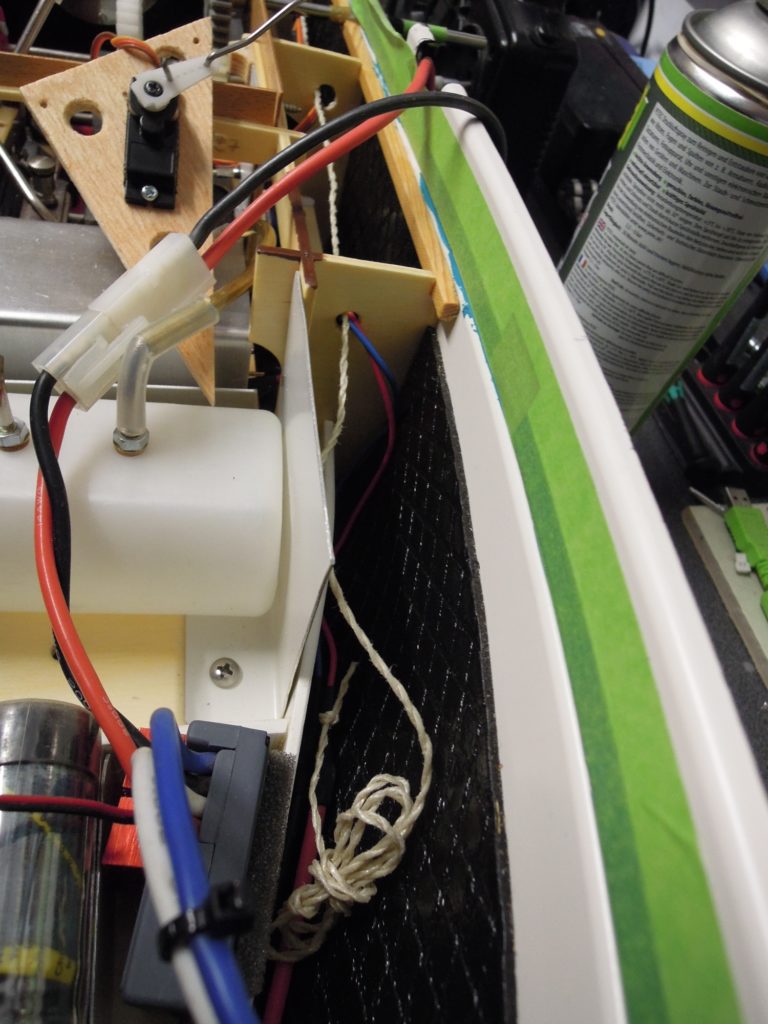

Passt!

Original Graupner (aus Holz und ABS)

Original Dampfspezi (Holz, Alu und Metall)