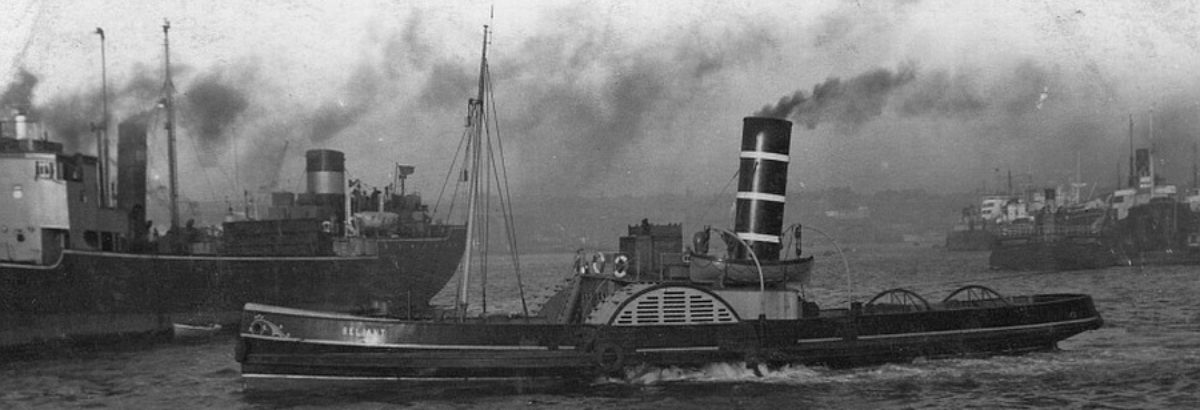

Im Original hat der Schornstein eines „Steam Paddle Tugs“ am oberen Ende eine Wölbung nach außen. Dies kann man auch im Modell, ohne teures Spezialwerkzeug, recht einfach bewerkstelligen.

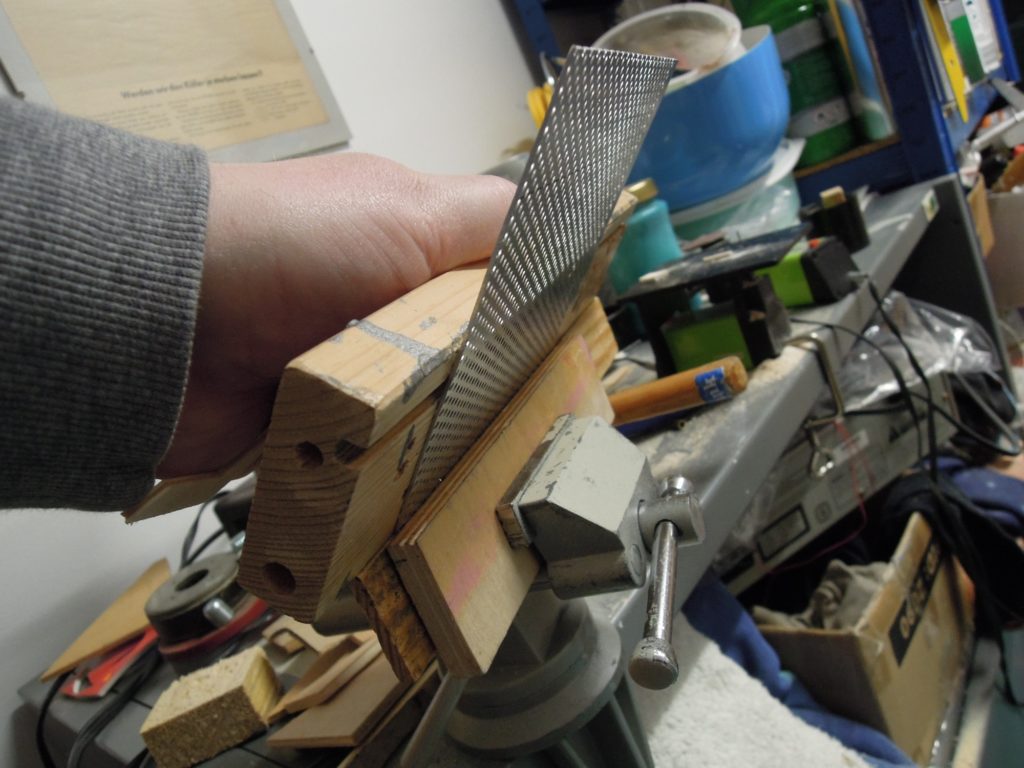

Man benötigt nur einen Gummi-Hammer, ein Stück Holz und einen Trichter. Mir erschien der Trichter, welchen wir seinerzeit für die Zubereitung der Baby-Flaschen verwendet hatten, von der Neigung her optimal.

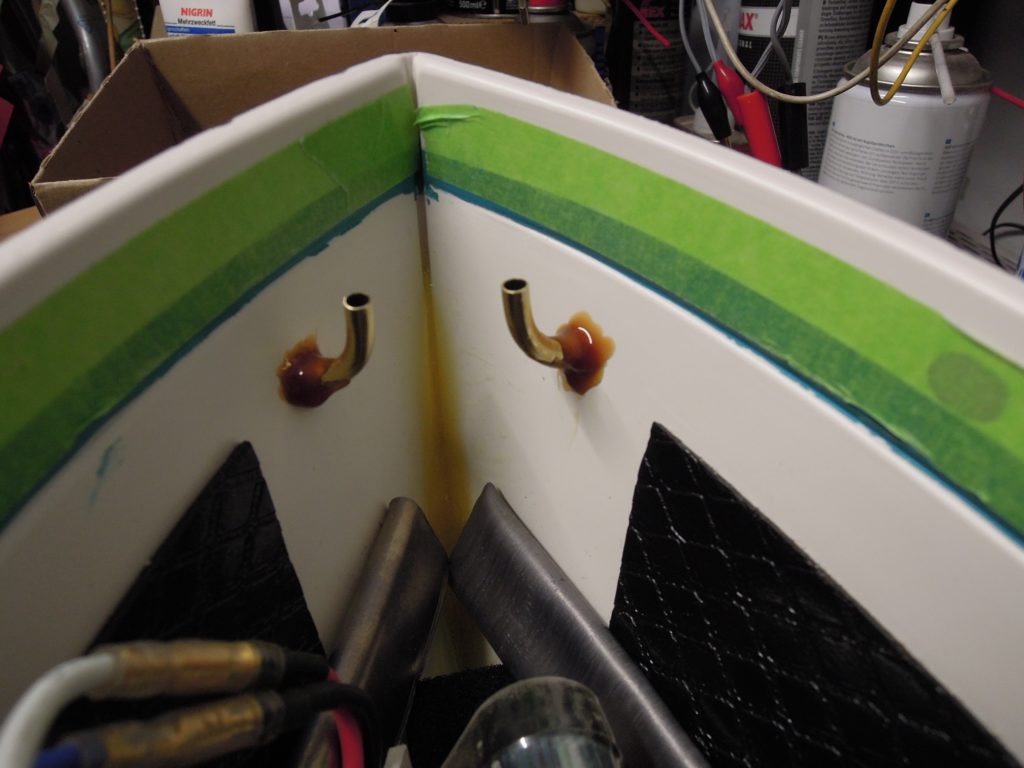

Man Stülpt das Alu-Rohr über den Trichter und schlägt dann mit dem Gummihammer, mit sanfter Gewalt auf das Stück Holz und treibt so das Aluminium auseinander. (siehe Bild)

Trichter für Baby-Flaschen

Sanfte Gewalt

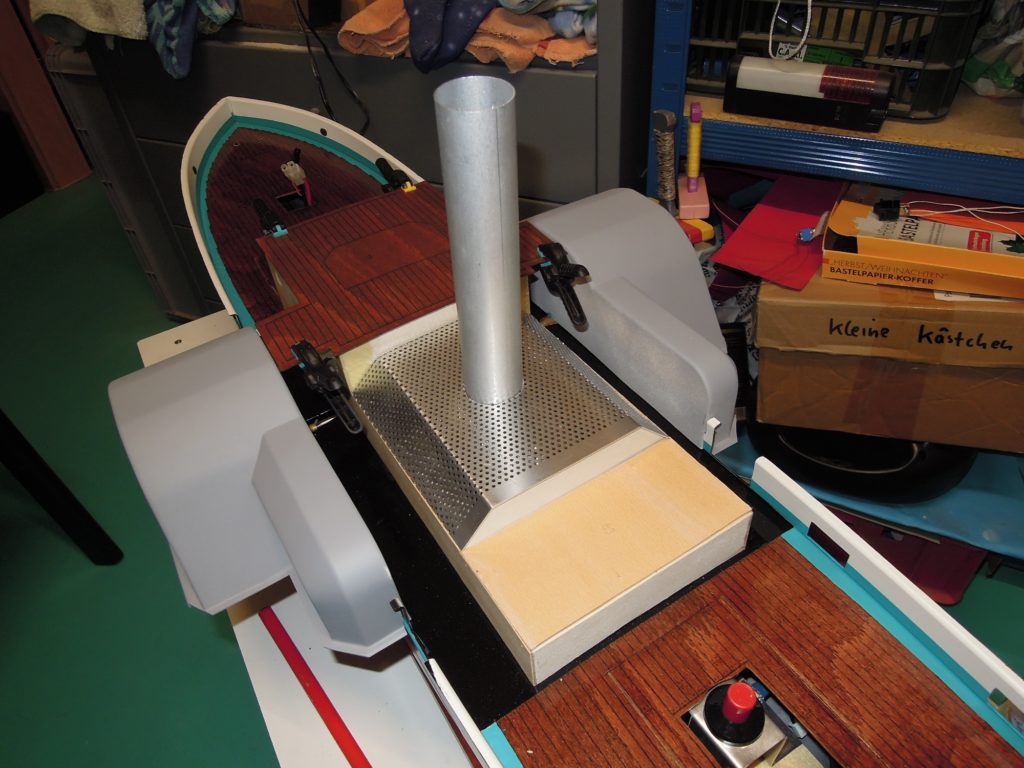

prüfen ob gleichmäßig

Fertig