Nachdem ich meine „Dampf-Röhren-Projekte“ erstmal abgeschlossen habe, wurde der Betrieb in der Werft wieder aufgenommen.

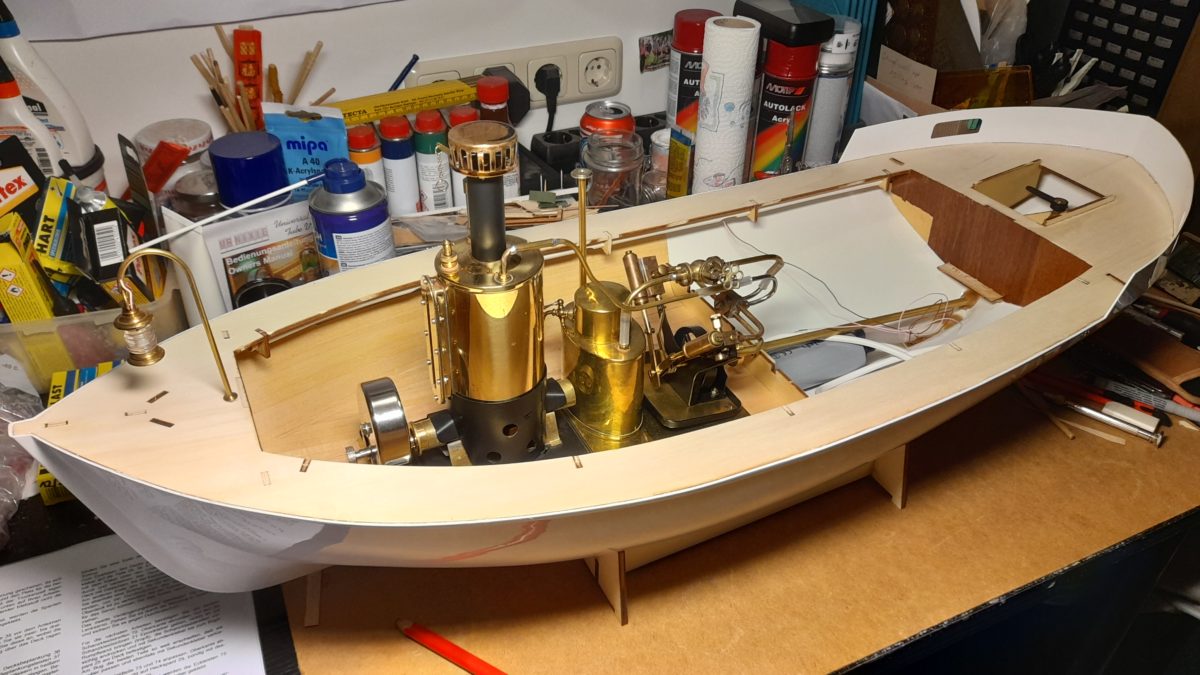

Der Einbau des Decks und der Querspanten war ja schon lange überfällig.

Trotzdem ich alles sorgfältig eingepasst hatte, wollte der hintere Spant auf der Backbordseite nicht richtig Kontakt zum Rumpf bekommen, da sich das Achterdeck nicht richtig in die Sicke einfügte. Wenn ich das Deck mit dem Daumen in die Sicke drückte, passte alles perfekt. Da ich aber nicht 24 Stunden (bis der Kleber durchgehärtet ist) mit meinem Daumen auf die Backbordseite des Achterdeckes drücken wollte, musste ich mir etwas anderes einfallen lassen. 😀

An dieser Stelle konnte ich leider nicht mit Klemmen arbeiten, also überlegte ich mir eine Hilfskonstruktion aus einem Hartholzbrett und zwei Holzklötzen.

Ich schob das Brett durch die hinteren Aussparungen in der Bordwand und fügte an Backbord und Steuerbord je ein passendes Holzklötzchen ein, welches das Achterdeck nach unten drückte.

Der Rest des Decks wurde mit Maler-Kreppband während des verkleben gesichert.

Anders als in der Anleitung, habe ich die beiden Spanten zusammen mit dem Deck, mit UHU-Allplast© eingeklebt. Denke das hält besser und sieht auch besser aus, als nachher mit Sekundenkleber von außen.

Damit kein Kleber nach unten weg laufen konnte, lag der Rumpf zum Trocknen Kiel oben.

Für große Bilddarstellung einfach auf das entsprechende Bild klicken.